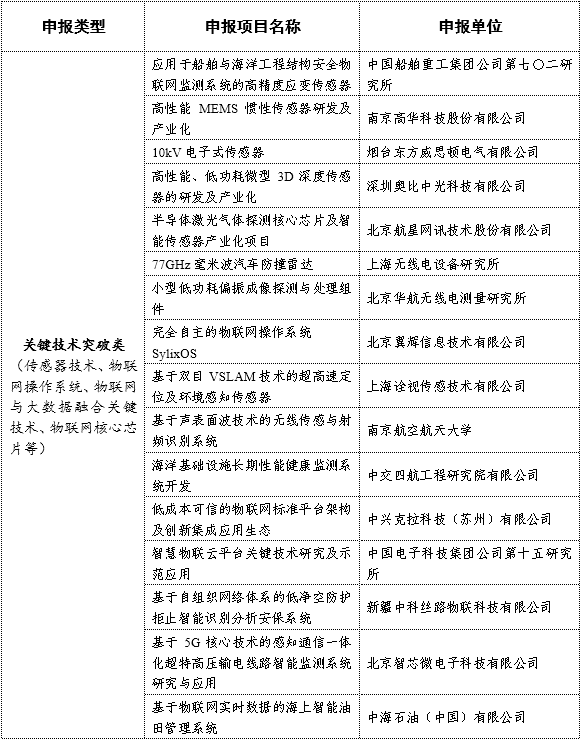

差压式流量传感器数值模拟与优化设计

1、引言

上个世纪80年代中期,美国McCrometer公司推出了一种新型锥体差压式流量传感器,在结构上采用了同轴安装在管道中的V形尖圆锥将流体逐渐节流收缩到管道内边壁的设计,并由测量此锥体前后的压力差实现对流量的测量。与传统的差压流量传感器相比,锥体差压式传感器具有压力损失小、要求前后直管段短、抗脏污等优点。国外已有学者对该传感器的永久压力损失、旋流适应性等进行了不同程度的研究,然而针对同一口径锥体的优化设计问题,特别是等效直径比、锥体的几何形状、雷诺数对其流出系数影响规律的研究,国内外相关文献中尚无细致的研究报道。为此,本研究从100 mm口径入手,设计了3个β值(分别为0.50,0.65,0.85),3种前锥角(分别为40°,45°,50°)及3种后锥角(分别为120°,130°,140°)共计27种组合的锥体,经流场数值模拟,预测了该口径下的流出系数及关键参数的影响规律。

2、理论基础

锥体差压式流量传感器的简化结构示意图如图1所示,即在封闭的管流系统中同轴安装一节流体,其形状由两个圆台构成,γ定义为前锥角;θ定义为后锥角;等效直径比为β。流体流动方向如图1所示。

图1 锥体差压式流量传感器示意图

如同其他类型的差压流量传感器,锥体差压式流量传感器流量计算公式为

3、几何模型与网格剖分

针对DN100口径,设计了等效直径比口分别为0.5,0.65,0.85,前锥角分别为40°,45°,50°,后锥角分别为120°,130°,140°,共计27种锥体样机。结构模型的编号格式为:β值_前锥角_后锥角(后同),如0.65_50_130表示β值为0.65,前锥角为50°,后锥角13°。

由于锥体为旋转体,具有轴对称特性,在进行数值模拟实验时,所建立的模型为二维结构,并进行了简化处理(计算域选取一半),如图2所示(0.65_45°_130°)。为满足充分发展湍流,建模长3600 mm,图2仅给出模型计算域的一部分。

图2 传感器二维模型及计算网络

在网格的剖分方面,尽量采用了结构化网格,如大比率四边形网格计算长管形状流场,网格数量明显减少;在靠近锥体部分的网格最密,越靠近管道两端,网格越稀疏。这样做的目的是为了保持网格的光滑度,从而加速迭代收敛速度,避免因临近单元体积或面积的快速变化而导致大的截断误差,节省计算时间。另外,在相同网格数量下,为更好保证计算精度,对流场影响最重要的部分进行了更精密的网格剖分。图2即是采用此方法进行的网格剖分。

4、湍流模型、差分离散与边界条件

利用RNG k-ε模型进行计算,经物理实验验证显示出了更好的预测性(平均约为5%,详见第7部分)。另外,在近壁面区域采用标准壁面函数法进行处理。

利用有限体积法实现控制方程的离散化,在求解离散方程过程中,采用以压力为基本求解变量的求解方法,即SIMPLE算法进行求解。根据Gan等人的研究,对于不可压缩流体的差分格式最精确的是采用Quick格式。但Quick格式并非绝对收敛,且对网格质量的要求较高,主要用于四边形网格和六面体网格。而本研究所划分的网格都是四边形网格,因此在数值模拟时,除压力项采用了二阶迎风格式外,其余都利用了Quick格式进行离散。

DN100口径锥体差压式流量传感器的数值模拟实验介质水,温度293K;速度人口,出口条件设定为流出出口,锥体和管壁设定为固体壁面,光洁度为0.5。入口速度分别为:0.3,0.5,1,2,3,4,5,6,7 m/s,根据管径计算的最小雷诺数为29703,故流动状态为湍流。

5、数值模拟实验结果分析

图3,4,5分别给出β值为0.50,0.65,0.85时的锥体差压式流量传感器流量与流出系数C数值模拟实验关系曲线族,即Qv-C曲线族。图中横轴为流量Qv,单位m3/h,纵轴为流出系数C。以下分别就每组曲线族进行详细分析。

①图3(β=0.5)分析。

(a)流量范围(10:1):8.48232~84.8232 m3/h(雷诺数范围29880.48~298804.8),流出系数C的计算值基本在0.84~0.87。

(b)前、后锥角对C的大小均有影响,但前锥角具有决定性影响,9条曲线根据前锥角的大小(40,45°,50°)较为明显的分为三簇,C随前锥角增加而降低,前锥角为40°时流出系数C位置最高,其次是45°和50°。

(c)前锥角相同时,同一簇内不同流出系数曲线C随后锥角的增大呈现下降趋势,即前锥角相同时,后锥角为120°时的C位置较高,其次是130°和140°。

(d)除曲线“—▲一5060”外,其余曲线C均随流量的增加而增大,而增大的速度在降低,且有趋于常数的趋势。这种现象预测了在低雷诺数下,流出系数C受雷诺数的影响较大,在高雷诺数条件下则影响较小。

(e)前锥角50°时曲线簇线性度较好,据此可预测,较大的前锥角有可能减弱雷诺数对流出系数的影响。但线性度的改善将以产生较大的不可恢复压力损失为代价。

图3 β=0.5时Qv-C曲线族

②图4(β=0.65)分析

(a)流量范围(20:1):8.48232~169.6464m3/h(雷诺数范围29880.48~597609.6),流出系数C的计算值基本上在0.84~0.87之间,根据前锥角的大小9条曲线的大小仍然分成三簇,且规律和β=0.5时相同,不同的是雷诺数范围较大。

(b)随着前锥角的增加,流出系数的改变受后锥角的影响不如β=0.5时明显,特别是后锥角为120°和130°时对C的影响差别很小,当前锥角为40°及45°时,后锥角130°对应的曲线反而略高于120°对应的曲线。

(c)前锥角增大时,曲线簇的线性度略提高,但不如β=0.5时明显。

图4 β=0.65时Qv—C曲线族

③图5(β=0.85)分析

图5 β=0.85时Qv—C曲线族

(a)流量范围(23:1):8.48232~197.9208 m3/h(雷诺数范围29880.48~697211.2),流出系数C的计算值基本上在0.71~0.79;和β=0.5和β=0.65时相比,幅值明显下降,且变化范围更大;根据前锥角的大小,9条曲线的大小仍然分成三簇,且规律和β=0.50,0.65时相同。

(b)随着前锥角的增加,后锥角对C值大小的影响非常明显。除前锥角为40°的曲线外(后锥角130°对应的曲线略高于120°对应的曲线),其他曲线均具有在前锥角相同的情况下,后锥角越大,流出系数越小的特征。

(c)前锥角对曲线线性度的影响较弱,不如β=0.5时的明显。

(d)当流量较小时,流出系数C随流量的变化较快,当流量超过20m3/h以后,流出系数的变化相对比较缓慢。由此可以预测,当口值较小时,锥体差压式流量传感器的测量下限非线性较低,当β较大时,测量下限非线性较高。

6、结论

在针对DN100口径,介质为水,3个等效直径比的27种锥体进行CFD数值模拟后,得出了传感器几何因素与雷诺数对流出系数的影响规律,即锥体差压式流量传感器的流出系数不仅和雷诺数有关,还与等效直径比β及前后锥角相关:

①β值越大,流出系数越小,且随着β值的增大,流出系数更易受雷诺数的影响;

②β值相同时,前锥角对流出系数具有决定性的影响,后锥角对流出系数的线性度具有一定程度的影响;

③较大的前锥角可减弱雷诺数对流出系数的影响,线性度能够得到改善,但需兼顾压力损失,前锥角不宜过大。

免责声明:本网站内容主要来自原创、合作媒体供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。

新闻排行榜

-

2021-01-21 11:23

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

新闻热门推荐

-

2021-01-21 11:23

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33