环球滚动:我国首个海洋油气装备“智能制造”项目陆地建造完工

(资料图)

(资料图)

中国能源新闻网通讯员杜鹏辉张亮亮 韩明亮

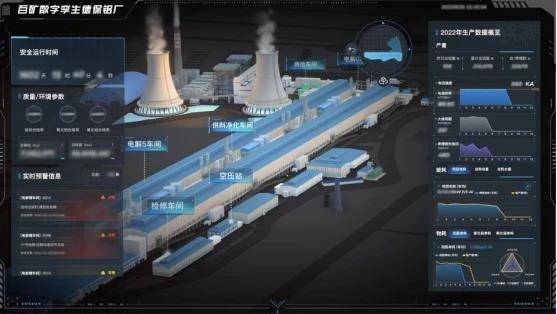

9月23日,中国海油天津分公司渤中29-6油田开发项目部发布消息,中国海油天津分公司渤中29-6油田开发项目在海油工程天津智能化制造基地顺利通过陆地建造完工验收,标志着我国首个海洋油气装备“智能制造”项目陆地建造完工,我国海洋油气装备数字化、智能化制造转型取得重要突破,对于加快国内海上油气资源开发、保障国家能源安全具有重要意义。

渤中29-6油田开发项目是全国第一大原油生产基地渤海油田2022年增储上产的重要项目,也是我国海洋油气装备“智能制造”的试点示范项目。本次建造完工的8腿井口平台由东、西组块和生活楼等组成,总重量约12000吨,可同时容纳100人工作生活。

自2021年10月开工建设以来,项目首次应用以数字化智造管理系统、生产执行系统、仓储管理系统等为代表的生产管理信息化系统,大量应用板材型材自动切割、甲板片机器人焊接、H型钢智能打磨组对、工艺管件自动打磨焊接、智能化仓储等一系列智能制造技术,打破传统制造模式下各生产环节的信息孤岛,实现建造环节的“生产可监控、计划可跟踪、质量可追溯”。

据介绍,该项目通过打通图料优化匹配、工单精准派发、线上叫料及报检、报工等关键智能制造流程,有效落实了“准时生产”与“资源平滑”等精益管理理念,实现“需求有先后、生产有计划、工效有提升”。项目型钢切割下料工效提升23%,甲板片装焊工效提升14%,物资出库人工投入下降66.7%,结构预制人力配置降低20%,预制周期缩短15%。此外,项目运行过程中实现流水线无停点作业,装焊工厂自动焊接无损检验一次合格率超98%,让平面分段生产线切割工厂下料停点检验成为历史,大大提高了施工效率。

此外,在建造期间,项目团队通过工序前置、工艺创新等方式,实现“一体化”建造取得新突破,构件一体化率达到98%,总装周期缩短50%,并通过T型梁预制节点板、圆弧板提前预制、小型钢结构提前安装,实现水平片“出片不动火”,最大限度保护甲板片涂装油漆,油漆完整率达到90%以上。项目生活楼采用的水平片反造工艺,采用自动焊接的方式,实现了小型钢结构完成率100%,与传统正造工艺相比,不仅解决小型钢结构安装复杂、工序繁琐等困难,还大大减少脚手架搭设工作。渤中29-6油田开发项目组块陆地建造工作的高效实施,为标准化模式下,利用智能制造开展建造模式创新以提升建造效率、提高建设质量摸索了路径。

项目团队坚持党建引领工程建设,大力开展“一面旗帜、一个窗口、一支铁军”活动,切实发挥党组织战斗堡垒作用和党员先锋模范带头作用,把党旗牢牢插在工程建设阵地上,确保了各项工作安全、高效推进。整个建造过程用时321天,累计安全工时超139万小时。

责任编辑:安栋平

关键词:

免责声明:本网站内容主要来自原创、合作媒体供稿和第三方自媒体作者投稿,凡在本网站出现的信息,均仅供参考。本网站将尽力确保所提供信息的准确性及可靠性,但不保证有关资料的准确性及可靠性,读者在使用前请进一步核实,并对任何自主决定的行为负责。本网站对有关资料所引致的错误、不确或遗漏,概不负任何法律责任。任何单位或个人认为本网站中的网页或链接内容可能涉嫌侵犯其知识产权或存在不实内容时,应及时向本网站提出书面权利通知或不实情况说明,并提供身份证明、权属证明及详细侵权或不实情况证明。本网站在收到上述法律文件后,将会依法尽快联系相关文章源头核实,沟通删除相关内容或断开相关链接。

资讯排行榜

-

2022-09-23 17:57

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

资讯热门推荐

-

2022-09-23 17:57

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33

-

2018-09-28 11:33